(15/06/2014) – A usinagem criogênica não chega a ser uma novidade em termos de pesquisa. Desde a década de 1950, métodos de utilização de nitrogênio líquido e dióxido de carbono são testados como forma de refrigeração nos processos de usinagem. Porém, agora a tecnologia começa a chegar ao mercado.

Muitos produtos se encontram hoje na fase de testes e uma das pioneiras nessa tecnologia é a Walter Tools que desenvolveu ferramentas especiais para a usinagem criogênica. “O futuro será ter CO2 em sua máquina-ferramenta, juntamente com refrigeração convencional em abundancia e MQL”, diz o gerente de Desenvolvimento de Negócios em Energia Thomas Schaarschmidt, da Walter Tools, da Alemanha.

Os testes realizados pela Walter indicam que o maior potencial para a usinagem criogênica foi observado em operações de desbaste com pastilhas intercambiáveis de metal duro, especialmente em materiais de difícil usinagem como os aços inoxidáveis austeníticos e martensíticos com alto MRR (Material Removal Rate). A aplicação com os melhores resultados é a usinagem de pás de turbinas com CO2 em combinação com MQL, com aumento de 70% da velocidade do processo em relação à usinagem a seco.

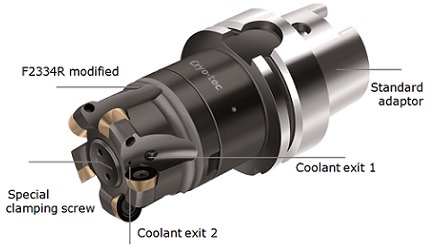

Em 2013, a Walter em desenvolvimento conjunto com a Starrag AG (fabricante de máquinas alemã) ganhou o prêmio de inovação da EMO Hannover pelo desenvolvimento de máquina e ferramental para a usinagem de pás de turbinas. As empresas desenvolveram um sistema de fornecimento de líquido refrigerante de CO2 através da máquina, eixo, porta-ferramenta e ferramenta. Recentemente, a ferramenta foi aperfeiçoada a ganhou um canal de refrigeração. O uso de CO2 para usinagem dispensa a necessidade de uma máquina especial e podem ser feitas adaptações na máquina convencional. Já o uso do nitrogênio líquido requer uma máquina especial, já que o fornecimento deve ser isolado devido às baixas temperaturas.

“A usinagem criogênica está atualmente sendo testada em diferentes indústrias como a médica, de energia, aeroespacial, petróleo e gás, bem como a automotiva. A aplicação é determinada pelo material usinado. O foco de todos os testes é aumentar a vida da ferramenta e a produtividade em materiais de difícil usinagem, como os HRSA, titânio e aços inoxidáveis”, diz o gerente.

Os desafios para o desenvolvimento estão em todas as áreas, ferramental, maquinário e na produção de lubrificantes. Com variações de temperatura muito bruscas, as ferramentas devem estar preparadas para usinar materiais de máxima dureza sem trincar, efeitos gerados por choques térmicos nos cortes interrompidos. Peças de reposição e a padronização da interface entre o fuso e o adaptador também são desafios do lado do fornecedor de ferramentas.

Já para máquinas, é necessário pensar no retrofit para diferentes fusos e a implementação de todos os meios de refrigeração, como CO2, MQL e refrigeração convencional em abundância na mesma máquina. Do ponto de vista dos fornecedores de lubrificantes será necessário o desenvolvimento de óleos para baixas temperaturas. “Atualmente, a viscosidade é feita para uma faixa de temperatura diferente e, consequentemente, não cumpre as exigências criogênicas”, explica Thomas Schaarschmidt.