(03/03/2024) – “O fresamento de cantos a 90 graus é altamente desejável em aplicações de usinagem devido à sua capacidade de criar peças precisas, o que é uma necessidade à medida que os motores automotivos se tornam mais complexos”, comenta Sangram Dash, gerente de aplicativos de produtos para Fresamento intercambiável da Sandvik.

De acordo com o especialista, os fabricantes de equipamentos originais (OEMs) automotivos estão se esforçando para fabricar peças que atendam a tolerâncias mais rígidas e de acordo com desenhos mais complexos e contemporâneos. Entre estas peças, cita blocos de motor, caixas de transmissão, alojamentos de caixa de câmbio e juntas homocinéticas.

“Devido ao formato complexo dessas peças e às limitações de fixação resultantes, é mais desejável uma ferramenta de fresamento de cantos a 90 graus. Isso se deve ao fato de a ferramenta ser capaz de usinar com eficiência peças complexas com baixas cargas axiais, o que resulta em economia de custos e maior eficiência no processo de manufatura. Um canto a 90 graus também oferece benefícios econômicos”, diz.

No entanto, em aplicações com longos balanços, o fresamento de cantos geralmente é acompanhado de problemas de vibração. As vibrações da ferramenta em aplicações de fresamento de cantos podem causar efeitos prejudiciais, como forças de corte irregulares, que resultam em acabamento superficial ruim e precisão reduzida.

As vibrações excessivas também aceleram o desgaste da ferramenta, diminuindo sua vida útil e aumentando os custos de produção. Além disso, elas podem levar a imprecisões na peça e até mesmo gerar danos à máquina. Portanto, a minimização das vibrações da ferramenta é fundamental para a realização de operações de fresamento de cantos de alta qualidade e precisão.

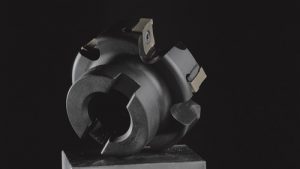

Novo conceito de fresamento – Singh informa que esses desafios levaram a Sandvik Coromant a desenvolver um conceito de fresamento para aplicações automotivas em materiais ISO K e ISO P. Com base na tecnologia CoroMill 345 existente, o conceito de fresamento CoroMill MF80 foi desenhado para o faceamento e o fresamento de cantos seguros em operações a 90 graus com restrições de fixação.

“A MF80 pode oferecer um ângulo de abordagem ainda maior, de 89,5 graus, em comparação com outras soluções do mercado, que têm capacidade de 84 a 88 graus. O ângulo mais estreito proporciona benefícios adicionais em termos de remoção de material e de sobremetal para as próximas operações”, destaca.

No setor automotivo, em que cada investimento é examinado minuciosamente, a importância de uma ferramenta de corte confiável é inegável. “É por isso que a MF80 é oferecida com a proteção de um calço, o metal duro protetor atrás da pastilha, na fresa, que segura e trava a pastilha em uma posição definida quando ela é montada. O calço minimiza o movimento da pastilha para reduzir vibrações indesejadas e danos a ela, protegendo a fresa em caso de acidentes. A falta de proteção do calço pode, portanto, resultar em menor confiabilidade e possíveis danos”.

Algumas ferramentas podem não priorizar o controle de vibração, o que pode levar ao aumento do desgaste da ferramenta, à diminuição da precisão e ao possível comprometimento da qualidade da peça. A MF80 é oferecida com fresas 40% mais leves, o que desempenha um papel essencial para manter a estabilidade e a precisão em aplicações de longos balanços.

Testes de usinagem – Singh destaca que as vantagens quanto ao desempenho da MF80 foram demonstradas em relação às ferramentas da concorrência. A MF80 e a fresa de canto de um concorrente foram testadas em uma aplicação de desbaste em uma peça de ferro fundido ISO-K, para produzir peças de suporte e transporte.

As duas ferramentas foram testadas sob as mesmas condições de trabalho, os mesmos parâmetros de corte e o mesmo tempo de ciclo. A MF80 media 80 mm de diâmetro e tinha uma pastilha a menos que a ferramenta do concorrente. O resultado final foi que a vida útil da ferramenta de uma aresta aumentou em 54%, o que significa que a MF80 produziu 15 peças em comparação com 10 produzidas pela ferramenta concorrente.

Em seguida, a MF80 foi testada em uma aplicação de fresamento de cantos a 90° em uma peça de aço ISO-P, para produzir peças de bombas e válvulas. Para otimizar o processo, foi usada uma fresa MF80 de 80 mm de diâmetro com maior densidade de pastilhas. Uma maior densidade de pastilhas distribui as forças de corte por mais arestas, reduzindo o desgaste e melhorando o desempenho da usinagem. Além disso, proporciona melhor estabilidade e suporte para a ferramenta, o que resulta em um corte mais suave.

A ferramenta do concorrente foi usada com cinco pastilhas, enquanto a MF80 foi usada com oito pastilhas. Isso significa que a ferramenta MF80 pode ser acoplada à peça de trabalho com mais arestas de corte simultaneamente, permitindo uma remoção de material mais rápida e eficiente. Ao usar mais arestas de corte disponíveis, a MF80 poderia maximizar a capacidade e a produção potencial da máquina, garantindo que ela operasse com eficiência ideal.

O especialista informa que a MF80 produziu a peça em apenas 2,8 minutos, em comparação com os 4,5 minutos da ferramenta concorrente, o que aumentou a produtividade geral em 60%. A vida útil da ferramenta foi melhorada em 67%, com 15 peças sendo feitas com um conjunto de arestas da MF80 contra nove peças com a ferramenta concorrente.

Singh afirma que, por ser uma solução especializada, a MF80 foi meticulosamente desenhada para fresamento de cantos 90 graus em aplicações ISO P e K e está prestes a conquistar uma fatia significativa do mercado de fresamento automotivo. “No futuro, em vez de diversificar a linha de produtos, o foco da Sandvik Coromant continua sendo aperfeiçoar e otimizar essa ferramenta para seu nicho-alvo”.